機床行業(yè)與數(shù)碼產(chǎn)品及相關(guān)設(shè)備的研發(fā)領(lǐng)域呈現(xiàn)出顯著的融合與創(chuàng)新趨勢。以高精度、高效率、智能化為核心,數(shù)控機床的研發(fā)正深度集成物聯(lián)網(wǎng)、人工智能及大數(shù)據(jù)分析等前沿數(shù)字技術(shù),推動傳統(tǒng)制造業(yè)向智能制造轉(zhuǎn)型。

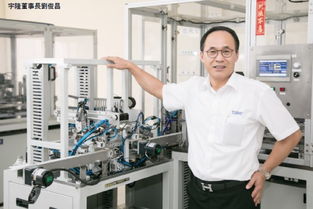

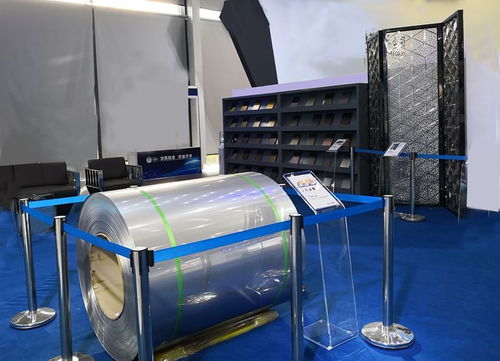

一方面,在機床本體技術(shù)層面,多家領(lǐng)先企業(yè)推出了新一代五軸聯(lián)動加工中心與超精密數(shù)控機床。這些設(shè)備不僅通過結(jié)構(gòu)優(yōu)化與新材料應(yīng)用提升了剛性與穩(wěn)定性,更關(guān)鍵的是集成了高分辨率傳感器與實時監(jiān)控系統(tǒng),能夠?qū)崿F(xiàn)對加工過程的毫米級甚至微米級精度控制與自適應(yīng)補償。例如,某企業(yè)最新研發(fā)的智能數(shù)控系統(tǒng),通過內(nèi)置的AI算法,可實時分析切削力、振動與溫度數(shù)據(jù),自動優(yōu)化加工參數(shù),顯著提升了復(fù)雜曲面零件的一次成型合格率與刀具壽命。

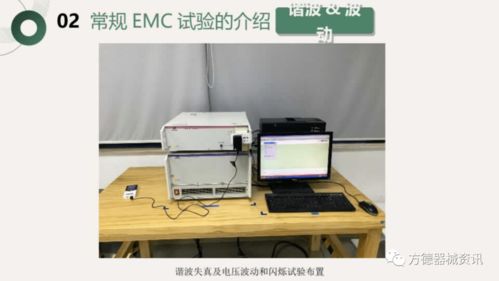

另一方面,與機床配套的數(shù)碼化輔助設(shè)備與軟件生態(tài)也在快速發(fā)展。基于工業(yè)互聯(lián)網(wǎng)平臺的遠程運維與預(yù)測性維護解決方案已成為行業(yè)熱點。通過部署邊緣計算網(wǎng)關(guān)與云平臺,機床的運行狀態(tài)、能耗數(shù)據(jù)、故障預(yù)警等信息得以實時采集與分析,使制造商能夠?qū)崿F(xiàn)生產(chǎn)線的可視化管理和預(yù)防性維護,大幅降低非計劃停機時間。增強現(xiàn)實(AR)技術(shù)開始應(yīng)用于設(shè)備調(diào)試、維修培訓(xùn)與操作指導(dǎo),技術(shù)人員通過AR眼鏡即可獲取疊加在實體機床上的三維圖紙、操作步驟或故障提示,極大提升了工作效率與安全性。

針對消費電子、新能源汽車等特定領(lǐng)域,專用加工設(shè)備的研發(fā)尤為活躍。例如,為適應(yīng)折疊屏手機鉸鏈、車載大尺寸精密結(jié)構(gòu)件等產(chǎn)品的制造需求,具備高速高動態(tài)響應(yīng)、多材料復(fù)合加工能力的專用機床不斷涌現(xiàn)。這些設(shè)備往往與機器人、自動化物流系統(tǒng)高度集成,形成柔性制造單元,滿足小批量、多品種的敏捷生產(chǎn)要求。

值得注意的是,核心零部件的自主化研發(fā)也取得進展。在高性能數(shù)控系統(tǒng)、精密主軸、直線電機等關(guān)鍵領(lǐng)域,國內(nèi)廠商通過持續(xù)投入,正逐步縮小與國際先進水平的差距,部分產(chǎn)品已實現(xiàn)進口替代,為產(chǎn)業(yè)鏈安全與成本控制提供了有力支撐。

隨著5G、數(shù)字孿生等技術(shù)的進一步滲透,機床行業(yè)將更緊密地與數(shù)碼產(chǎn)品研發(fā)流程相結(jié)合。從設(shè)計仿真到實際加工的全數(shù)字化閉環(huán)有望成為常態(tài),推動制造業(yè)向更高效、更柔性、更綠色的方向持續(xù)演進。